省エネQ&A

ヒートポンプによる加熱とは (3)

2020年 2月 10日

回答

前回の (2) ではヒートポンプで加熱して温水をつくり利用する例を示しました。今回はヒートポンプ加熱で熱風、温風をつくる例を示します。

1.はじめに

熱風や温風は、食品乾燥、ドライラミネート(注1)、加温庫、塗装乾燥、印刷乾燥など幅広い業種で用いられます。

(注1)様々な機能を持ったフィルムを何層か接着剤で貼り合わせたもの。接着剤の溶剤を蒸発させるために熱風が用いられる。

ヒートポンプによる加熱で熱風、温風を得るには、ヒートポンプから直接熱風等を出す場合とヒートポンプから熱水を熱交換器に送り、熱交換器から熱風等を発生する場合があります。また、ヒートポンプの熱源である冷却側(蒸発器)(注2) は、温排水を取り入れる場合と、そのような廃熱源がないため、通常の水冷、空冷する場合などがあります。

(注2) ヒートポンプによる加熱とは (1) を参照

以下にそれらの事例を紹介します。

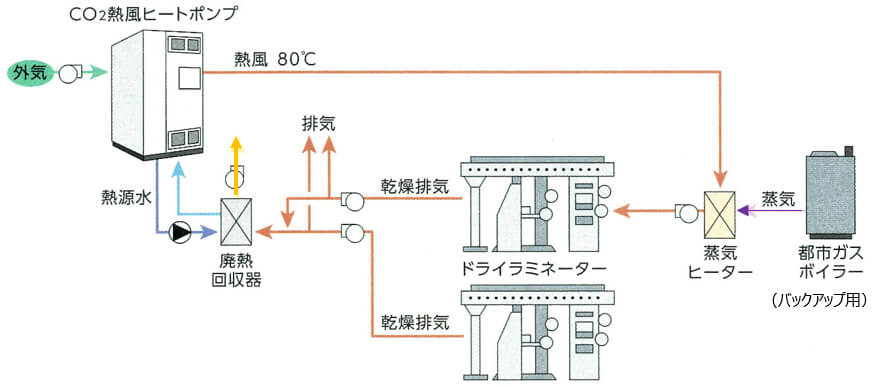

2.事例1(包装用フィルム圧着の例)

この事例の事業所は主に食品パッケージ用の包装資材を製造しています。製造工程の中に、ラミネートという工程があります。これは、プラスチックフィルムなどの基材に塗布した接着剤の溶剤を蒸発させた後、他の基材をフィルムに圧着するものです。(図1)

従来は、ボイラーからの蒸気を利用してドライラミネーターに熱風を送っていました。

ドライラミネーターからは60℃の排気が出ます。そこで、この排気の熱を廃熱回収器で回収し、熱源水としてヒートポンプの冷却側(蒸発器)に取り入れました。これにより、ヒートポンプの加熱側(凝縮器)から出る80℃の熱風を、従来のボイラーに代わり、ドライラミネーターに送ることにしました。なお、ボイラーはバックアップ用に残してあります。

ヒートポンプの加熱能力は108.1kW、冷媒にはCO2を用いています。

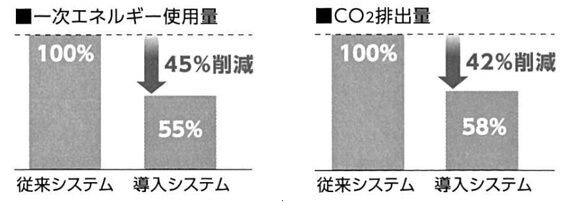

廃熱の有効利用により、次のような効果を得ました。(図2)

- 一次エネルギー使用量が45%削減

- CO2排出量が42%削減

一次エネルギー算出条件

- 電力 9.76MJ/kWh(*1)

- 都市ガス 45.0MJ/Nm3(*1)

*1 省エネルギー法による

CO2排出量算出条件

- 電力 0.550kg-CO2/kWh(*2)

- 都市ガス 2.230kg-CO2/Nm3(*2)

*2 地球温暖化対策の推進に関する法律

3.事例2(加温庫の例)

この事例の事業所は、建材用や自動車用のゴム製品を製造しています。原料ゴムに各種配合剤を配合する前には、原料ゴムを45~50℃の加温庫で3日間にわたって加温します。

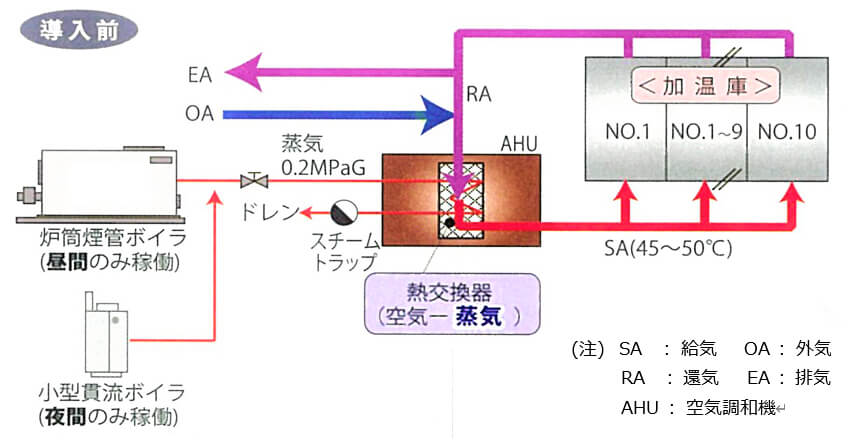

従来は、加温庫の熱源として、図3に示すように、昼間は炉筒煙管の大型ボイラー、夜間と休日は小型貫流ボイラーの蒸気を使用していました。しかし、この小型ボイラーは能力が不足がちでした。

そこで、図4のように空気熱源で75℃の温水を発生できるヒートポンプを設置しました。熱交換器も従来の空気—蒸気熱交換器から空気—温水熱交換器に交換しました。

このヒートポンプの仕様は

- 加熱能力:70kW

- 消費電力:24.9kW

です。

加温庫から戻った還気RAは外気OAと合わさり給気SAとして熱交換器に入ります。この給気SAは、ヒートポンプからの75℃の温水により45~50℃に加熱され、加温庫に供給されます。

事例1と違い、ヒートポンプから直接、温風が出るのではなく、温水を熱交換して温風を得ています。また、

ヒートポンプの冷却側(蒸発器)では廃熱の利用はせず、通常の空冷であるため設備はシンプルになっています。

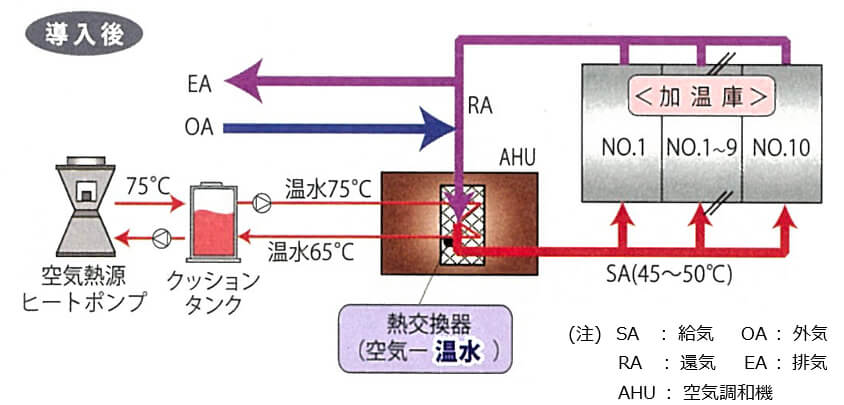

ヒートポンプの設置により、次のような効果を得ました。(図5)

- 一次エネルギー使用量が70%削減

- CO2排出量が74%削減

一次エネルギー算出条件

- 電力 9.68MJ/kWh(*3)

- A重油 39.1MJ/kL(*3)

*3 省エネルギー法による

CO2排出量算出条件

- 電力 0.574kg-CO2/kWh(*4)

- A重油 2.71kg-CO2/kL(*5)

*4 北陸電力2017年度、調整後

*5 地球温暖化対策の推進に関する法律

4.事例3(塗装乾燥の例)

熱風、温風は乾燥、とりわけ塗装乾燥に多く使われます。この事例の事業所は塗装設備や乾燥ブースを製造しており、それらの設備のフレームなどを事業所内で塗装、乾燥しています。

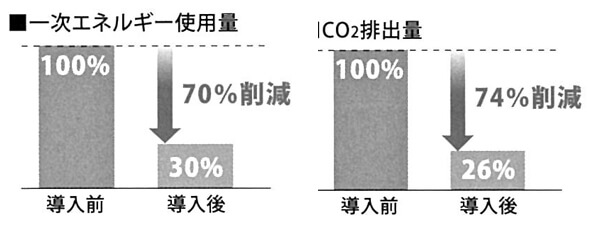

作業効率向上のため、開放式の塗装ブースの近傍に乾燥炉を設置する必要がありましたが、火気を使用できないという条件からヒートポンプを熱源とする乾燥炉を設置しました。(図6)

ヒートポンプの冷却側(蒸発器)はシンプルな空冷。加熱側(凝縮器)から88℃の温水を送り出すことができます。一方、炉内から戻ってきた還気RAと外気OAを合わせ、給気SAとして熱交換器に通します。熱交換器で88℃の温水により給気SAを70~75℃に加熱し、この温風を乾燥炉内に送ります。

このヒートポンプの仕様は

- 加熱能力:70kW

です。

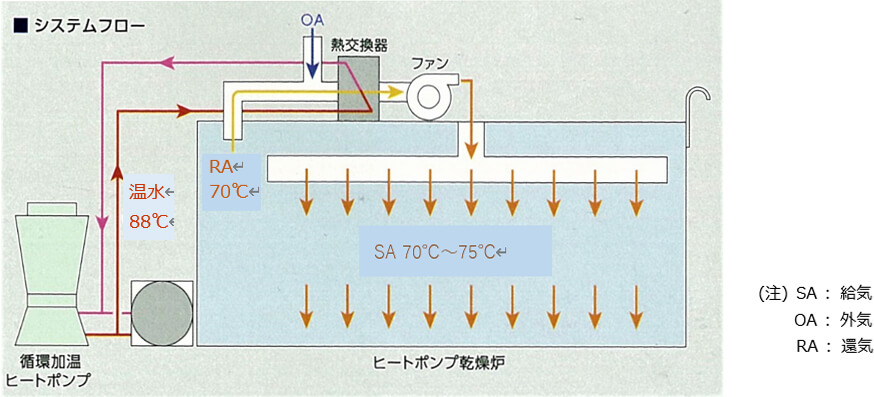

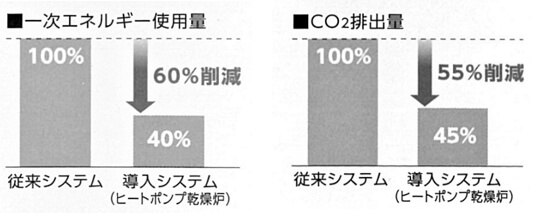

ヒートポンプを使用したことにより、使用しない従来のシステムと比較し、次のような効果を得ました。(図7)

- 一次エネルギー使用量が60%削減

- CO2排出量が55%削減

一次エネルギー算出条件

- 電力 9.76MJ/kWh(*6)

- 都市ガス 44.8MJ/Nm3(*6)

*6 省エネルギー法による

CO2排出量算出条件

- 電力 0.550kg-CO2/kWh(*7)

- 都市ガス 2.230kg-CO2/Nm3(*7)

*7 地球温暖化対策の推進に関する法律

5.おわりに

これまでヒートポンプによる加熱 (1) ~ (3) でヒートポンプによる加熱について記しました。

ヒートポンプは、(冷媒の圧縮機などへ)投入したエネルギーの数倍のエネルギーを加熱用や冷却用に利用できます。そのため、省エネルギー効果が極めて大きくなります。

特に効果の大きいヒートポンプの使いかたは、加熱用の場合、以下のとおりです。

- ヒートポンプは1台で加熱と冷却ができます。その温熱、冷熱の両方を有効に使える場合

- ヒートポンプの冷却側(蒸発器)に廃熱を利用できる場合

以上のように、ヒートポンプ導入の検討には、現状の熱の需要の状況、廃熱の状況などを総合的に把握することが必要になります。

【参考文献】

1) これからの時代 ものづくりに電気 vol.5, 一般社団法人 日本エレクトロヒートセンター、2017.3、p.27

2) これからの時代 ものづくりに電気 vol.6, 一般社団法人 日本エレクトロヒートセンター、2019.3、p.35

3) これからの時代 ものづくりに電気 vol.5, 一般社団法人 日本エレクトロヒートセンター、2017.3、p.25

- 回答者

-

エネルギー管理士 本橋 孝久