ビジネスQ&A

不良品を出さないための工程管理方法について教えてください。

当社は、最近設備の老朽化、部材の仕入先のたび重なる変更、ベテラン従業員の退社など、生産現場環境の変化により、不良品の発生を心配しています。工程管理を徹底して、不良品発生を未然に防ぎたいと思っていますが、分かりやすい工程管理手法について教えてください。

回答

日々の工程上の数値(設備稼働や製品品質に関する管理数値)を記録し、これらの数値をもとに統計的品質管理手法を用いた管理図を作成することで、現在設備が正常に稼働しているか、何らかの異常が発生していないかなど、故障などが発生する前に察知することができます。

工程管理の大きな目的の一つは、製品の品質のバラツキをなくすことです。絶対不良品を出さないためには、生産される全製品の品質を検査すればよいことになりますが、それでは品質検査にかかる費用が大きくなり、製品の価格競争力がなくなり、売上自体が上がらなくなってしまいます。

このため、できるだけコストをかけないで、不良品を出さない工程での品質管理手法が求められます。この方法の一つが、統計的品質管理です。統計的品質管理は、生産工程での各種数値や製品などの抜き取り検査で得られた情報を、統計的に処理することで、現在の生産工程の状態が正常範囲かどうかを見極め、何らかの異常が発生する危険性を事前に察知するのに役立つ方法です。

統計的品質管理でよく用いられる手法に、管理図による工程管理手法があります

これは、工程を安定した状態に保つために、上方と下方に管理限界を設けて、管理状態がこの内側にあり安定しているか、それとも線の外側に出ていて異常な状態かを見分けます。もっとも基本的で、またもっとも実際的に多用されている管理限界はバラツキ(標準偏差)の3倍(3シグマ)の値を使用したものです。バラツキの分布が正規分布であれば、99.7%はこの管理限界の中に入ります。

製品には、お客さまの品質の要求として、規格限界(規格値)が決められています。管理されたバラツキの状態で、規格値上限と下限が、管理限界の上方と下方の中にあるときは、工程能力が十分あると言います。工程能力とは、質的能力を示すもので、工程能力を高めることは、品質管理の目標でもあります。管理された工程でも、工程能力が不足している(すなわち個々の品質が管理限界を逸脱することが多い)場合は、長期的な工程改善を行う必要があります。

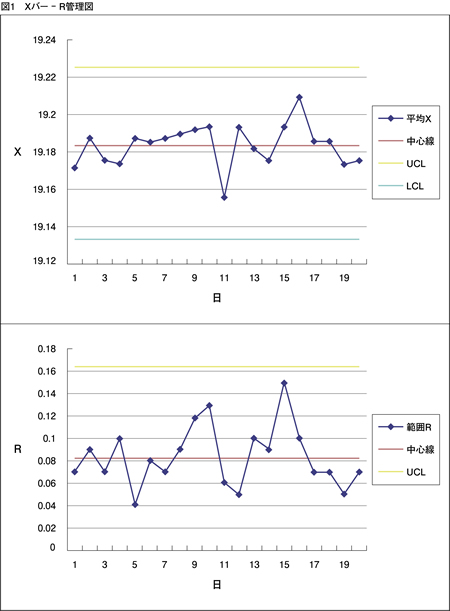

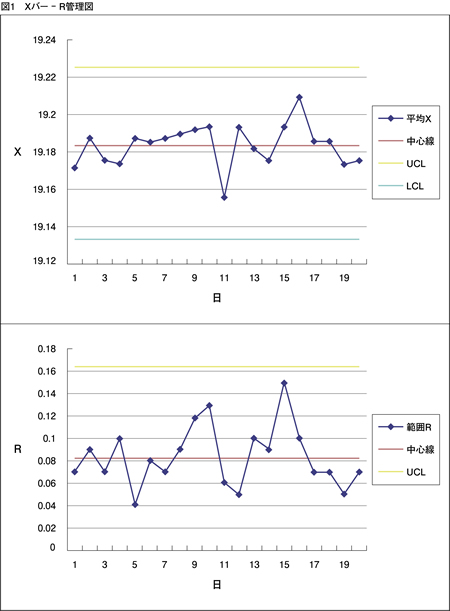

一般的に用いられる管理図として、図1のとおり"Xバー-R管理図"をご紹介します。

Xバー-R管理図とは、抜き取り検査によって得られた各ロットの数値の平均値(Xバー)と各ロットの「最大値」と「最小値」の差、すなわち「範囲」をそれぞれグラフにプロットします。

また、「R:範囲」の中心値(管理中心線:CL)をもとに、管理上限値(UCL)と管理下限値(LCL)を標準偏差を使って3σで設定します。Xバー管理図とR管理図を組み合わせた「Xバー-R管理図」を作成し、これらのグラフの傾向から工程能力があるかどうかを判断します。

しかし、この管理図を使うためには、母集団の平均値と、母集団が正規分布するかどうかが分からなくてはなりません。そのために、まず標本数100から400の調査を行って、上述のことがらを調べます。

この管理図による工程管理手法は、決して難しい管理手法ではありません。日々の工程管理数値を用いることで、工程がいま正常かどうかを簡単に判断できますから、ぜひ一度試していただきたいと思います。詳しくは、生産管理の専門書をご参照ください。

- 回答者

-

中小企業診断士 大寺 規夫

同じテーマの記事

- 工場を新設したいのですが、影響を受ける法規制について教えてください。

- 設備投資計画における採算性の計算方法について教えてください。

- 工場改善・効率化のための5Sの取り組み方法を教えてください。

- 私の工場内の「ムダ取り」をしたいのですが、どのようにすればよいのですか?

- 古い工場なので地震が心配です。どのような対策をとればよいですか?

- 現場での5S運動定着化のための考え方、行動の仕方は?

- 自社の技術的課題を解決したいのですが、何かよい支援制度がありましたら教えてください。

- 研究開発補助金の申請をしたいのですが、どのような点に気を付けて申請すればよいのでしょうか?

- ムダのない段取り改善の方法について教えてください。

- 不良品を出さないための工程管理方法について教えてください。

- 老朽化した設備の管理方法について教えてください。

- 経験の浅いパート社員の作業を指導する方法を教えてください。

- 製品開発に環境・リサイクル面で配慮すべきポイントを教えてください。

- 「見える化」とはどういうことなのでしょうか?

- 製造業での検査の基本となる官能検査について教えてください。

- 新製品のアイデアを考える良い方法があれば教えてください。

- 5S活動を実施していますが、うまく活動が進みません。効果的な実施方法を教えてください。

- 作業標準書の必要性とその内容について教えてください。

- HACCPとはどのような品質管理手法なのか教えてください。

- 生産設備の地震対策はどうすればよいでしょうか。

- 多品種少量生産における効率的な生産方法を教えてください。

- NC工作機械導入のメリット・デメリットを教えてください。

- 製造現場での「ムダ」取りについて教えてください。

- リーン生産方式と従来の生産方式の違いについて教えてください。